मटेरियल टेस्टिंग की आवश्यकता क्यों है? (Why Material Testing is needed?)

मटेरियल टेस्टिंग (सामग्री परीक्षण) विभिन्न उद्देश्यों के लिए परीक्षण की गई सामग्री, प्रोटोटाइप या उत्पाद के नमूनों पर बहुत सारी जानकारी प्रदान कर सकता है। इंजीनियरों, डिजाइनरों, उत्पादन प्रबंधकों और अन्य लोगों को परीक्षण के दौरान उत्पादित डेटा और अंतिम परीक्षण निष्कर्षों से बहुत लाभ हो सकता है।

मटेरियल टेस्टिंग के महत्वपूर्ण होने के कुछ कारण निम्नलिखित हैं: (The following are some of the reasons why material testing is critical:)

1. नियामक मानकों का अनुपालन

2. नौकरी के लिए सही सामग्री और उपचार चुनना

3. उत्पाद डिजाइन या वृद्धि आवश्यकताओं का आकलन

4. एक निर्माण प्रक्रिया को मान्य करना

सामग्री परीक्षण हमें यह निर्धारित करने की अनुमति देता है कि कुछ सामग्री या उपचार किसी दिए गए आवेदन के लिए उपयुक्त है या नहीं। बाजार में उपलब्ध विभिन्न प्रकार की सामग्रियों और उपचारों को देखते हुए, परीक्षण सबसे स्वीकार्य सामग्री और इच्छित उपयोग के लिए विकल्पों को सीमित करने में सहायता कर सकता है।

उद्योग में, दो प्रकार की सामग्री परीक्षण प्रक्रियाएं होती हैं: विनाशकारी और गैर-विनाशकारी विधियां।

डेसट्रक्टिव टेस्टिंग (डीटी) क्या है? (What is Destructive Testing (DT)?)

डेसट्रक्टिव टेस्टिंग (विनाशकारी परीक्षण) भौतिक गुणों जैसे तन्य शक्ति, लम्बाई संपत्ति, कठोरता मूल्य, और प्रभाव क्रूरता, दूसरों के बीच निर्धारित करने के लिए एक गुणात्मक विश्लेषण विधि है।

ऊपर वर्णित गुणात्मक गुण एनडीटी प्रक्रियाओं द्वारा पता लगाने योग्य नहीं हैं। क्योंकि सामग्री के यांत्रिक गुणों को उस पर भार लगाकर निर्धारित किया जाना चाहिए। सामग्री लोड के परिणामस्वरूप विकृत हो जाती है, जिससे यह बेकार हो जाती है।

दूसरी ओर, एनडीटी विधियों को इस तरह से लागू किया जाता है कि परीक्षण के बाद सामग्री का पुन: उपयोग किया जा सके।

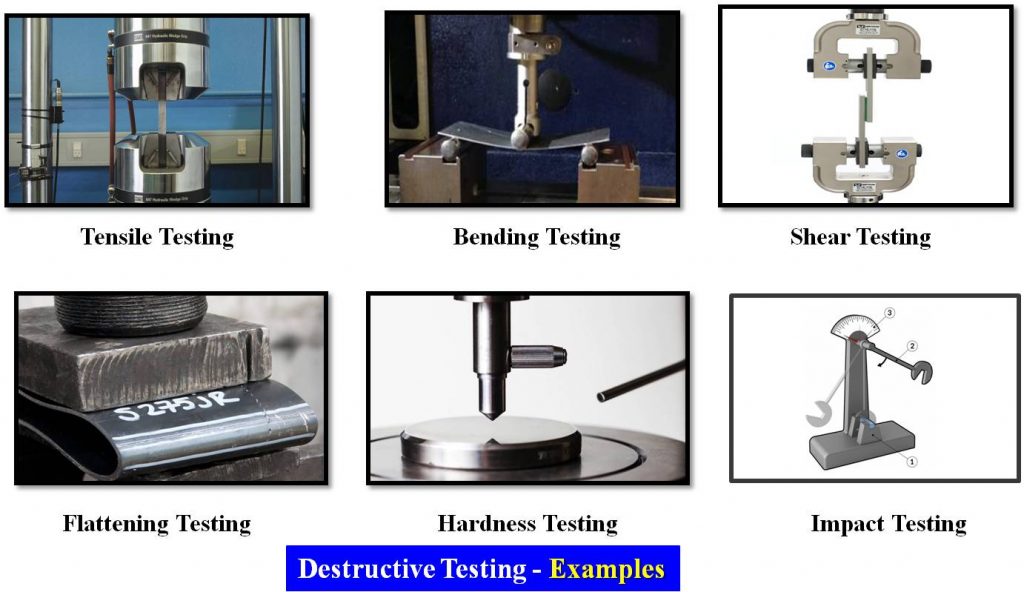

07 डेसट्रक्टिव टेस्टिंग (विनाशकारी परीक्षण) के उदाहरण (07 Examples of Destructive Testing)

1. तन्यता परीक्षण (Tensile Test)

2. झुकने का परीक्षण (Bending Test)

3. फ्रैक्चर टेस्ट (Fracture Test)

4. चपटा परीक्षण (Flattening Test)

5. कठोरता परीक्षण (Hardness Test)

6. शीयर टेस्ट (Shear Test)

7. प्रभाव परीक्षण (Impact Testing)

डीटी टेस्ट 01 – तन्यता परीक्षण (DT Test 01 -Tensile Test)

सबसे बुनियादी और व्यापक प्रकार के यांत्रिक परीक्षण में से एक तन्यता परीक्षण है, जिसे आमतौर पर तनाव परीक्षण के रूप में जाना जाता है। तन्यता परीक्षण में सामग्री पर तन्यता (खींचना) बल लगाना और नमूने की प्रतिक्रिया को मापना शामिल है।

डीटी टेस्ट 02 – बेंडिंग टेस्ट (DT Test 02 – Bending Test)

मोड़ परीक्षण (Bend Test) एक सरल और कम लागत वाला गुणात्मक परीक्षण है जिसे सामग्री का लचीलापन और सुदृढ़ता निर्धारित करने के लिए किया जा सकता है। यह अक्सर बट-वेल्डेड (butt-welded) जोड़ों के लिए गुणवत्ता नियंत्रण परीक्षण के रूप में उपयोग किया जाता है, परीक्षण के टुकड़ों और उपकरणों की सादगी के लिए धन्यवाद।

डीटी टेस्ट 03 – फ्रैक्चर टेस्ट (DT Test 03 – Fracture Test)

पहले से मौजूद दोष के विकास या प्रसार का विरोध करने के लिए सामग्री की क्षमता को फ्रैक्चर बेरहमी परीक्षणों द्वारा मापा जाता है। परीक्षण सामग्री में एक थकान फ्रैक्चर, शून्य, या कोई अन्य विसंगति या दोष हो सकती है। फ्रैक्चर कठोरता (toughness)परीक्षण में पहले से मौजूद दरार के साथ एक परीक्षण नमूना मशीनिंग द्वारा किया जाता है और फिर चक्रीय रूप से दरार के प्रत्येक तरफ तनाव को लागू करने के लिए इसे विस्तारित करने का कारण बनता है। चक्रीय भार तब तक लगाया जाता है जब तक कि नमूने में दरार न फैल जाए। फ्रैक्चर के लिए चक्रों की संख्या का ट्रैक (Track) रखा जाता है और सामग्री के फ्रैक्चर विकास विशेषताओं का आकलन करने के लिए उपयोग किया जाता है।

डीटी टेस्ट 04 – फ़्लैटनिंग टेस्ट (DT Test 04 – Flattening Test)

फ़्लैटनिंग परीक्षण आमतौर पर ट्यूबलर उत्पादों से काटे गए नमूनों पर किए जाते हैं और इसमें ट्यूब या पाइप से दो समानांतर प्लेटों के बीच एक निर्दिष्ट डिग्री तक चपटे छल्ले शामिल होते हैं। ट्यूब फ़्लैटनिंग एक पास/असफल परीक्षण है जो एक ट्यूब के चपटे होने के बाद उसकी लचीलापन निर्धारित करता है।

डीटी टेस्ट 05 कठोरता परीक्षण (DT Test 05 Hardness Test)

एक कठोरता परीक्षण सामग्री की कठोरता को निर्धारित करने की एक तकनीक है। लगातार इंडेंटेशन (indentation) के लिए सामग्री का प्रतिरोध कठोरता में मापा जाता है।

कठोरता को मापने के लिए कई तरीके हैं, और इनमें से प्रत्येक परीक्षण एक ही सामग्री के लिए विभिन्न कठोरता स्तरों को प्रकट कर सकता है। नतीजतन, एक प्रक्रिया के रूप में कठोरता परीक्षण परिवर्तनशील हो सकता है, और प्रत्येक परीक्षण के परिणामों को उपयोग किए गए कठोरता परीक्षण के प्रकार को स्थापित करने के लिए लेबल किया जाना चाहिए।

पांच सबसे आम कठोरता पैमाने हैं: (The five most common hardness scales are)

1. रॉकवेल (Rockwell)

2. ब्रिनेल (Brinell)

3. विकर्स (Vickers)

4. किनारे (Shore)

5. नूप (Knoop)

डीटी टेस्ट 06 – शीयर टेस्ट (DT Test 06 – Shear Test)

शीयर परीक्षण तन्यता और संपीड़न परीक्षण से भिन्न होता है जिसमें लागू बल वस्तु के ऊपरी और निचले चेहरों के समानांतर होते हैं। शीयर सामग्री तनाव या संपीड़न सामग्री से अलग व्यवहार करती है, जिसके परिणामस्वरूप अलग-अलग ताकत और कठोरता मूल्य होते हैं। शीयर परीक्षण में एक नमूना के लिए एक पार्श्व शीयर बल लागू करना शामिल है जब तक कि यह विफल न हो जाए।

शीयरिंग, सिंगल शीयर शीयरिंग में सिंगल सरफेस पर और डबल शीयर शीयरिंग में दो सरफेस पर होता है। किसी भी संरचना या मशीन घटकों का निर्माण करते समय, शीयर विफलता को समझना महत्वपूर्ण है। शीयर बल सतहों को एक दूसरे के साथ गलत संरेखित करने का कारण बनता है, जिससे सामग्री टूट जाती है।

डीटी टेस्ट 07 – प्रभाव परीक्षण (DT Test 07 – Impact Test)

किसी उत्पाद की कठोरता, या शॉक लोडिंग या गतिशील प्रभाव की ऊर्जा का सामना करने की क्षमता को निर्धारित करने के लिए एक प्रभाव परीक्षण का उपयोग किया जाता है। उसके बाद, इस परीक्षण प्रक्रिया का उपयोग करके विरूपण, फ्रैक्चर और टूटने के संकेतों के लिए नमूनों की जांच की जाती है। इज़ोड और चरपी (Izod and Charpy ) पेंडुलम के साथ प्रभाव परीक्षण के दो बुनियादी रूप हैं। दोनों परीक्षण काफी समान हैं, हालांकि, कुछ महत्वपूर्ण अंतर हैं:

1. इज़ोड प्रभाव परीक्षण में, नमूना लंबवत रूप से पेंडुलम का सामना करने वाले पायदान के साथ आयोजित किया जाता है

2. चरपी प्रभाव परीक्षण में, नमूना क्षैतिज रूप से पेंडुलम से दूर पायदान के साथ आयोजित किया जाता है।

नॉन डेसट्रक्टिव टेस्टिंग (गैर-विनाशकारी परीक्षण)(एनडीटी) क्या है? (What is Non-Destructive Testing (NDT)?)

गैर-विनाशकारी परीक्षण एक ऐसी तकनीक है जिसका उपयोग उद्योग में किसी सामग्री, घटक, संरचना, या सिस्टम के गुणों की जांच करने के लिए किया जाता है ताकि मूल भाग को नुकसान पहुंचाए बिना विशिष्ट परिवर्तन, वेल्डिंग दोष और असंतुलन हो। गैर-विनाशकारी परीक्षण एक प्रकार का गैर-विनाशकारी परीक्षण है जिसमें गैर-विनाशकारी परीक्षा (NDE), गैर-विनाशकारी निरीक्षण (NDI), और गैर-विनाशकारी मूल्यांकन (NDE) शामिल हैं।

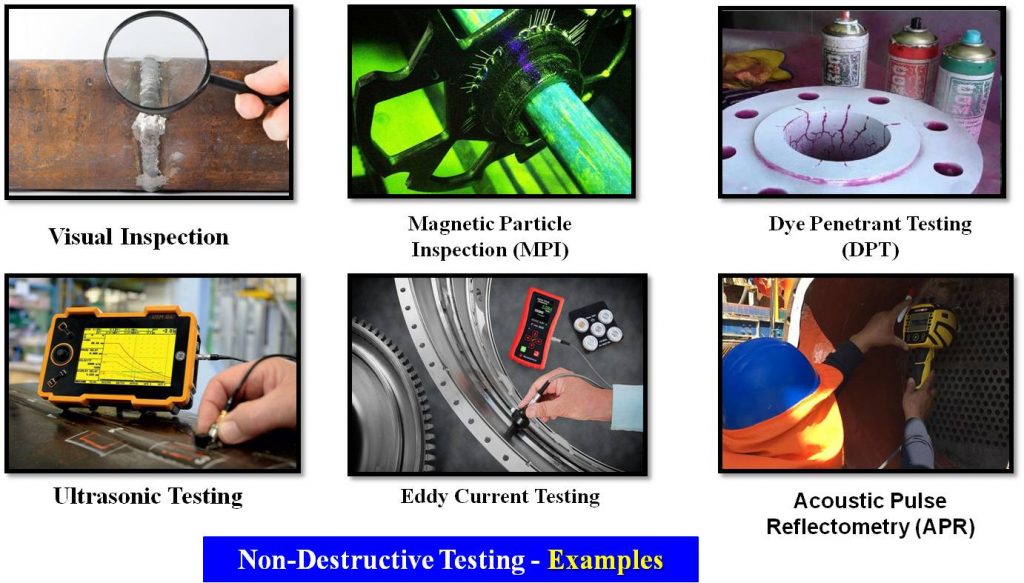

07 गैर-विनाशकारी परीक्षण के उदाहरण ( 07 Examples of Non-Destructive Testing)

1. दृश्य निरीक्षण (Visual Inspection)

2. चुंबकीय कण परीक्षण (एमपीटी) (Magnetic Particle Testing (MPT))

3. डाई पेनेट्रेंट टेस्टिंग (डीपीटी) (Dye Penetrant Testing (DPT))

4. अल्ट्रासोनिक परीक्षण (यूटी) (Ultrasonic Testing (UT))

5. एडी करंट टेस्टिंग (ईसीटी) (Eddy Current Testing (ECT))

6. ध्वनिक पल्स रिफ्लेक्टोमेट्री (एपीआर) (Acoustic Pulse Reflectometry (APR))

7. रेडियोग्राफी परीक्षण (आरटी) (Radiography Testing(RT))

एनडीटी टेस्ट 01- विजुअल टेस्टिंग (वीटी) (NDT Test 01– Visual Testing (VT)

दृश्य परीक्षण (Visual Testing) नग्न आंखों को दिखाई देने वाले दोषों का विश्लेषण करने की एक विधि है। दुर्गम क्षेत्रों को आवर्धक चश्मे(Magnifying glasses), वीडियो बोरोस्कोप,(Boroscope) या दर्पण के उपयोग से भी लाभ हो सकता है।

एनडीटी टेस्ट 02- चुंबकीय कण परीक्षण (एमपीटी) ( NDT Test 02- Magnetic Particle Testing (MPT)

चुंबकीय कण परीक्षण (एमपीटी) या चुंबकीय कण निरीक्षण (एमपीआई) का उपयोग सतह पर और सतह के निकट दोषों का पता लगाने के लिए किया जाता है। दृष्टिकोण केवल फेरोमैग्नेटिक (ferromagnetic) सामग्री (जिनमें Fe, Co, या Ni की एक महत्वपूर्ण मात्रा होती है) पर लागू होता है, और यह ऑस्टेनिटिक स्टील्स (austenitic steels )के लिए उपयुक्त नहीं है। फिर भी, यह एक अत्यंत प्रभावी क्रैक डिटेक्शन दृष्टिकोण है।

एनडीटी टेस्ट 03- डाई पेनेट्रेंट टेस्टिंग (डीपीटी) ( NDT Test 03- Dye Penetrant Testing (DPT)

डीपीटी सतह दोषों का पता लगाने की एक विधि है। यह झरझरा सामग्री और अत्यंत कठोर सतह खत्म करने के अलावा किसी भी सामग्री पर इस्तेमाल किया जा सकता है। दृष्टिकोण एक उच्च-विपरीत डाई को नियोजित करता है जो छोटी खामियों को भेदने के लिए केशिका क्रिया का लाभ उठाता है, जिससे सतह पर सूखे पाउडर के आवेदन के दौरान दोष स्पष्ट हो जाते हैं।

एनडीटी टेस्ट 04 – अल्ट्रासोनिक परीक्षण (यूटी) ( NDT Test 04 – Ultrasonic Testing (UT)

अल्ट्रासोनिक परीक्षण उच्च-आवृत्ति ध्वनि तरंगों का उपयोग करता है जो मनुष्यों के लिए अश्रव्य (inaudible) हैं। लौटी हुई ध्वनि तरंगों का विश्लेषण करके दोष पाए जाते हैं, जो मशीन स्क्रीन पर गूँज के रूप में दिखाई देते हैं। दृष्टिकोण में अनुप्रयोगों की एक विस्तृत श्रृंखला है और इसका उपयोग व्यावहारिक रूप से किसी भी सामग्री में आंतरिक दोषों को खोजने के लिए किया जा सकता है।

एनडीटी टेस्ट 05- एडी करंट टेस्टिंग (NDT Test 05– Eddy Current testing)

दोषों का पता लगाने के लिए, एडी करंट प्रवाहकीय सामग्रियों में विद्युत चुम्बकीय प्रेरण के सिद्धांत को नियोजित करता है। कोई भी विच्छेदन एड़ी के वर्तमान क्षेत्र में बदलाव के साथ-साथ चरण में बदलाव और रिकॉर्ड किए गए सिग्नल के आयाम का उत्पादन करेगा। एडी करंट परीक्षण आमतौर पर सतह दोषों और टयूबिंग के निरीक्षण में नियोजित होता है। इन विधियों को अक्सर एयरोस्पेस (aerospace)और पेट्रोलियम जैसे उद्योगों में नियोजित किया जाता था।

एनडीटी टेस्ट 06 – विद्युतचुंबकीय परीक्षण (ईटी) (NDT Test 06 – Electromagnetic testing (ET)

एक परीक्षण वस्तु के अंदर विद्युत धाराएं या चुंबकीय क्षेत्र, या दोनों उत्पन्न करने और विद्युत चुम्बकीय प्रतिक्रिया का पता लगाने की प्रक्रिया को विद्युत चुम्बकीय परीक्षण के रूप में जाना जाता है। यदि परीक्षण ठीक से सेट किया गया है तो परीक्षण वस्तु के अंदर एक गलती एक मापनीय प्रतिक्रिया उत्पन्न करती है।

एनडीटी टेस्ट 07 – रेडियोग्राफी परीक्षण (आरटी) (NDT Test 07 – Radiography Testing (RT)

रेडियोग्राफिक परीक्षण एक गैर-विनाशकारी परीक्षण प्रक्रिया है जो किसी भी दोष या दोष को खोजने के लिए एक्स-रे या गामा किरणों का उपयोग करके उत्पादित घटकों की आंतरिक संरचना की जांच करती है। परीक्षण भाग रेडियोग्राफी परीक्षण (या डिटेक्टर) में विकिरण स्रोत और फिल्म के बीच स्थित है। प्रकीर्णन और/या अवशोषण से जुड़ी अन्योन्यक्रिया प्रक्रियाओं के माध्यम से, परीक्षण-सामग्री भाग के घनत्व और मोटाई की विसंगतियां कुशाग्र विकिरण को क्षीण (अर्थात कम) कर देंगी।

निष्कर्ष (Coclusion)

viable हालांकि, विनाशकारी परीक्षण (एनडीटी) का विनाशकारी परीक्षण पर पर्याप्त लाभ होता है क्योंकि यह अधिक भूमि को कवर करता है और सामग्री पर पैसे बचाता है। विश्लेषक एनडीटी का उपयोग संपत्ति को नुकसान पहुंचाने से बचने के लिए कर सकते हैं जबकि प्रक्रिया में अधिक कमजोरियों का भी पता लगा सकते हैं। निरीक्षकों को व्यवहार्य (viable) सामग्रियों को नुकसान पहुंचाना चाहिए जिनका उपयोग सामान्य संचालन के दौरान किया जा सकता था, जिससे विनाशकारी परीक्षण अधिक महंगा और बेकार हो गया।

इसके अलावा, निरीक्षण समय-सीमा के संदर्भ में विनाशकारी-साधन परीक्षण एनडीटी की तुलना में कम कुशल है, जिसमें मैनुअल चरणों की आवश्यकता होती है जो एनडीटी के सरलीकृत तरीकों की तुलना में अधिक समय लेते हैं और अधिक काम की मांग करते हैं।

#DIFFERENCE BETWEEN DESTRUCTIVE TESTING AND NON-DESTRUCTIVE TESTING IN ENGLISH

संबंधित लेख (Related Article)

Difference Between Destructive Testing and Non-Destructive Testing

great article

[…] डेसट्रक्टिव टेस्टिंग और नॉन डेसट्रक्… (Article in Hindi) […]

[…] डेसट्रक्टिव टेस्टिंग और नॉन डेसट्रक्… […]

[…] डेसट्रक्टिव टेस्टिंग और नॉन डेसट्रक्… […]